Гост 30402-96 материалы строительные. метод испытания на воспламеняемость

Содержание:

- Каменные материалы и их поведение в условиях пожара

- Классификационные нормы

- 7 КАЛИБРОВКА ПЕЧИ

- Испытания на воспламеняемость

- 4.1. Предложения по внесению изменений в ГОСТ 12.1.044-89 (п. 4.18) — метод экспериментального определения коэффициента дымообразования твердых веществ и материалов

- Классификация строительных материалов

- Предисловие

- Какие документы необходимы для проведения испытаний на присвоение класса пожарной опасности строительных конструкций (К0, К1, К2 и так далее)

- Классификация

- Проведение испытания

Каменные материалы и их поведение в условиях пожара

Цель:

Знать

классификацию горных пород; классификацию

искусственных каменных материалов;

классификацию неорганических вяжущих

веществ;

Иметь

представление: о породообразующих

минералах; сырье, основах технологии

получения, свойствах и применении в

строительстве воздушных, гидравлических,

гипсовых и других вяжущих веществ,

безобжиговых каменных материалов,

обжиговых каменных материалов; возможности

применения изделий из минеральных

расплавов для огнезащиты строительных

конструкций; понятие долговечности

строительных материалов.

Уметь

прогнозировать поведение каменных

материалов в условияхпожара.

-

Общие

сведения о природных каменных материалах. -

Поведение

горных пород при нагревании. -

Общие

сведения о неорганических вяжущих

веществах. -

Искусственные

каменные материалы.

Как известно,

каменные материалы являются основными

в строительстве зданий и сооружений.

90 % всех строительных материалов

изготавливается из горных пород.

Естественно они нашли такое широкое

применение благодаря ряду положительных

свойств: высокая прочность, долговечность,

хорошие декоративные качества,

водостойкость и морозостойкость, они

являются негорючими. Однако, как

показывает статистика, в период с 1996 по

2003 г.г. в России произошел почти 1 млн.

338 тыс. пожаров, на которых было уничтожено

более 340 тысяч строений (в том числе и

из-за разрушения каменных конструкций,

несмотря на то, что они являются наиболее

огнестойкими). Примером может служить

пожар в складе каучука волжского

машинного завода, где за счет воздействия

высокой температуры обрушилось

железобетонное покрытие общей площадью

2500 кв. м. Подобных примеров много.

Для прогнозирования

и регулирования поведения каменных

материалов в условиях пожара необходимо

знать их происхождение (или сущность

технологии изготовления), а также состав,

структуру, свойства.

Учитывая, что почти

все каменные материалы могут состоять

из различных компонентов (бетон), их

поведение в условиях пожара будет

зависеть как от поведения самих

компонентов, так и от их взаимодействия.

Поэтому представляется целесообразным

лишь после ознакомления с отдельными

простыми материалами и их поведением

в условиях пожара рассмотреть более

сложные композиционные материалы.

Все каменные

материалы можно разделить на природные

и искусственные.

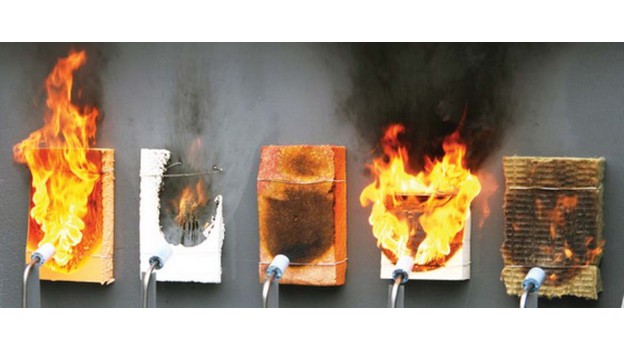

Классификационные нормы

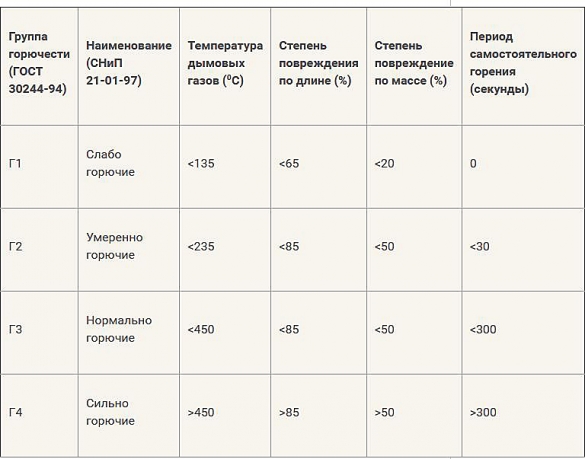

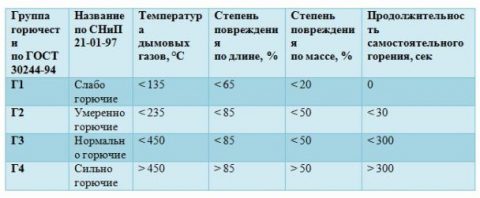

Если экспериментальным путем установлено, что стройматериал при воспламенении теряет не больше 50% веса, температура прирастает — не более +50 градусов С, а пламя сохраняется не более 50 секунд, то определяется его негорючесть и он считается огнестойким. Если один из критериев не соответствует определению, то вещество горюче, и принадлежит к одной из четырех групп:

- Г1. Группа горючести Г1 включает в себя материалы, которые самостоятельно не могут гореть, дымы имеют температуру до +135 градусов С, деформируются по форме до 65% и теряют до 20% массы.

- Г2. Умерено горючие стройматериалы могут гореть на протяжении полуминуты, температура дыма – достигать +235 градусов С, терять до 50% массы и деформироваться до 85%.

- Г3. По этой группе классифицируются строительные нормально горючие материалы, способные самостоятельно поддерживать горение до 5 минут, теряющие массу – до 50%, изменяющие форму до 85%, а дым может достигать температурного предела в +450 градусов С.

- Г4. Группа горючести Г4 – это сильно горючие материалы, температура дыма достигает +450 градусов С, деформация – 85%, утрата массы – 50%, а на протяжении 5 минут они могут самостоятельно гореть.

Испытания стройматериалов

Испытания стройматериалов

7 КАЛИБРОВКА ПЕЧИ

7.1 Калибровка печи проводится с целью регламентации теплового воздействия на образец в процессе испытания.

7.2 Калибровочные образцы должны соответствовать требованиям ГОСТ 30247.0.

7.3 В огневой камере печи создается и контролируется стандартный температурный режим в соответствии с ГОСТ 30247.0.

При этом среднее отклонение температуры от стандартного режима при калибровке не должно быть более, %:

7,5 — в течение 10 мин от начала испытания;

5 —• после 10 мин от начала испытания.

7.4 В контрольных точках тепловой камеры (термопары 19—21 на рисунках 1 и 2) должен быть создан температурный режим, характеризуемый следующей зависимостью:

7)» Г = 200 lg< 8Г+ 1 ), (1)

где Тг — температура, соответствующая времени /, °С;

Т — температура в печи до начала теплового воздействия (принимаемая равной температуре окружающей среды), °С;

/ — время от начала калибровки, мин.

При этом отклонение средней температуры, измеренной термопарами 19—21 по зависимости (1), не должно быть более, %:

15 — в течение 10 мин от начала калибровки;

10 — после 10 мин от начала калибровки

7.5 Выполнение условий теплового воздействия на образец, указанных в 7.3 и 7.4, достигают путем изменения расхода топлива и размеров проема для выхода газов из тепловой камеры (позиция 9 на рисунках 1 и 2).

Рекомендуемая площадь сечения проема (зазора) между обогреваемой поверхностью калибровочного образца и торцом перекрытия (перегородки), разделяющего огневую и тепловую камеры печи, — 0,05 м2.

7.6 В процессе калибровки регистрируют:

— температуру в огневой камере — по ГОСТ 30247,0;

— температуру в тепловой камере — по показаниям термопар 19—21 (рисунки 1, 2);

— расход топлива и размеры проемов для газообмена печи;

— температуру окружающей среды.

7.7 Калибровку печи проводят:

— после десяти испытаний;

— при изменении конструкции или футеровки печи;

— при изменениях в системе подачи и сжигания топлива;

— при замене типа топлива;

— при температуре окружающей среды во время испытания образца, отличающейся более чем на 10 °С по сравнению с температурой среды при проведении предшествующей калибровки.

7.8 Время калибровки — 45 мин.

8 ПОДГОТОВКА К ПРОВЕДЕНИЮ ИСПЫТАНИЙ

8.1 Подготовка к проведению испытаний включает проверку и отладку системы подачи и сжигания топлива, приборов и приспособлений; проведение калибровочных испытаний по 7.7, подготовку образцов конструкций к испытанию, установку термопар в печи и на образце.

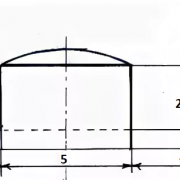

8.2 Образцы на печи располагают таким образом, чтобы стыки плит и панелей находились в огневой камере с продолжением их в тепловую камеру, а торцы образца были свободны (рисунки 1 и 2, позиции 3 и 10),

8.3 Термопары в огневой и тепловой камерах печи и на образце размещают следующим образом.

8.3.1 В огневой камере печи термопары следует размещать в соответствии с ГОСТ 30247.0.

8.3.2. В тепловой камере печи термопары следует устанавливать на расстоянии 20 мм от обогреваемой поверхности образца и на расстоянии 400 мм от границы тепловой камеры при испытании вертикальных конструкций и 250 мм — при испытании горизонтальных конструкций в трех точках (термопары 19—21 на рисунках 1 и 2).

8.3.3 Рекомендуется также устанавливать термопары:

а) по осям проемов для выхода газов из тепловой камеры печи (рисунки I и 2, термопара 27)\.

б) на образце и по его сечениям в зоне огневого воздействия — в геометрическом центре обогреваемой поверхности образца (термопары 16—1В на рисунках 1 и 2); в контрольной зоне — на расстоянии 400 мм от границы контрольной зоны при испытании вертикальных конструкций и 250 мм — при испытании горизонтальных конструкций (термопары 22—24 на рисунках 1 и 2);

в) в стыковом соединении на расстоянии 800 мм от границы контрольной зоны при испытании вертикальных конструкций и 500 мм — при испытании горизонтальных конструкций (термопара 26 на рисунках I и 2);

г) в многослойных конструкциях — по плоскостям раздела слоев материалов (термопары 17\ 22 — 25 на рисунках I и 2).

Расстояние от термопар, устанавливаемых по б и г, до торца или стыка образца должно быть не менее 1/2 его толщины.

Испытания на воспламеняемость

Для прохождения сертификации соответствия продукции требованиям пожарной безопасности (обязательной или добровольной) в некоторых случаях образцы продукции подвергают огневым испытаниям на воспламеняемость.

Стоимость проведения оценочных или сертификационных испытаний на воспламеняемость материалов и веществ

от 10 000 рублей

Как проводят испытания на воспламеняемость

Испытание материалов на воспламеняемость проводиться в специально аккредитованных для этого пожарных лабораториях. По итогам тестирования образцов выдаётся протокол пожарных испытаний, на основании которого орган по сертификации принимает решение о выдаче пожарного сертификата.

В зависимости от материала и вещества, сертификационные и оценочные испытания проводятся согласно:

| Группа воспламеняемости материала | КППТП, кВт/м2 |

| В1 | 35 и более |

| В2 | От 20 до 35 |

| В3 | Менее 20 |

Наше оборудование для испытаний

Наша пожарная лаборатория аккредитована и имеет всё необходимое оборудование для проведения оценочных и сертификационных испытаний на воспламеняемость.

|

Установки «Воспламеняемость» для определения воспламеняемости строительных материалов |

|

|

Установка «ОВТ» для определения воспламеняемости тканей |

Установка «Постель» для испытаний постельных принадлежностей |

Требования к образам

Согласно ГОСТ 30402-96 разделу «6»:

6.1. Для испытаний изготавливают 15 образцов, имеющих форму квадрата, со стороной 165 мм и отклонением минус 5 мм. Толщина образцов должна составлять не более 70 мм. При каждой величине ППТП испытания проводят на трех образцах.

6.2. При изготовлении образцов экспонируемая поверхность не должна подвергаться обработке.

При наличии на экспонируемой поверхности гофров, рельефа, тиснения и т.п. размер выступов (впадин) должен составлять не более 5 мм.

Согласно ГОСТ Р 50810-95 разделу «5»:

5.1 Для испытаний изготовляют образцы размером 220х170 мм, восемь — в направлении основы (по длине) и восемь — в направлении утка (по ширине). Если ткань имеет различные поверхности, то образцы исследуют с двух сторон.

5.2 Перед испытаниями образцы кондиционируют при температуре (20±2)°С и относительной влажности (65 ± 2) % в течение 24 ч. Каждый образец после его удаления из атмосферы, где он кондиционировался, должен быть испытан в течение 3 мин или помещен в герметичный контейнер до испытаний.

5.3 Текстильные материалы с огнезащитной обработкой должны быть подвергнуты ускоренному гидролизу и испытаны до гидролиза и после него.

Согласно ГОСТ Р53294-2009 разделу «4»:

4.3.1.

Для испытаний постельных принадлежностей, которые в употреблении складываются (простыней, пододеяльников, одеял и покрывал), изготавливают образцы в виде полосы размером (450 ± 50) х (1350 ± 50) мм и складывают в три раза по длине.

Для испытаний стеганых и пуховых одеял вырезают образцы размером (450 ± 50) х (450 ± 50) мм, их края при необходимости зашивают. Образцы одеял для испытаний должны сохранить два края.

Образцы для испытаний подушек изготавливают размером (450 ± 50) х (450 ± 50) мм следующим образом: из наволочки готового изделия шьют наволочку размером (450 ± 50) х (450 ± 50) мм и заполняют её наполнителем, применяемым в готовом изделии, в количестве, пропорциональном площади и весу готового изделия.

Край наволочки зашивают.

4.3.2. Для испытаний комплекта, состоящего из нескольких постельных принадлежностей, образцы подушек и стеганных одеял изготавливают размером (225 ± 50) х (225 ± 50) мм, а образцы складывающихся в употреблении изделий — размером (450 ± 50) х (450 ± 50) мм.

4.3.3.

Подлежащие испытанию образцы, подложку и сигареты выдерживают непосредственно перед испытанием в течение 72 ч внутри помещения при комнатных условиях, а затем кондиционируют в течение не менее 16 ч при температуре (20 ± 2) °С и относительной влажности (65 ± 2) %. Каждый образец после кондиционирования следует поместить в герметичный контейнер. Испытания каждого образца начинают проводить не позднее чем через 10 мин после его изъятия из герметичного контейнера.

4.3.4. Если постельные принадлежности выполнены из огнезащищенных материалов, то они должны испытываться после стирок или чисток проведенных в соответствие с инструкцией производителя.

Проведение испытаний на воспламеняемость по ГОСТ 30402-96

Метод испытания на воспламеняемость описан в ГОСТ 30402-96 в разделе «9». На примере ковра это выглядит примерно так:

| Изготовление образцов по необходимым размерам | Оборачиваем образец в фольгу |

| Готовый образец для испытаний | Проведение испытаний |

4.1. Предложения по внесению изменений в ГОСТ 12.1.044-89 (п. 4.18) — метод экспериментального определения коэффициента дымообразования твердых веществ и материалов

Процедура подготовки образцов

Для испытаний готовят от 10 до 15 образцов исследуемого

материала размером 40×40 мм, фактической толщиной, но не более 10 мм (для

образцов вспененных материалов допускается толщина до 15 мм).

При проведении испытаний многослойных комбинированных

материалов, таких, как трехслойные панели типа сэндвич, ламинированные

теплозвукоизоляционные утеплительные панели и маты, кабельная продукция,

многослойные ковровые изделия, мягкие элементы мебели и т.п., в соответствии с

вышеуказанным методом оценка сводится к расчетному определению коэффициента

дымообразования для комбинации материалов на основании данных, полученных при

последовательных испытаниях одиночных материалов, входящих в состав комбинации.

Негорючие материалы (фольга, металлические элементы и т.п.), входящие в состав

композитного изделия, при оценке коэффициента дымообразования не учитываются,

за исключением текстильных материалов.

Для испытаний ЛКП, используемых для негорючих поверхностей,

образцы готовят в виде свободной пленки, а их толщина должна соответствовать

принятой в технической документации и иметь не менее четырех слоев. Для

испытаний ЛКП, используемых для нанесения на горючие основы, образцы готовят на

реальной основе толщиной, не превышающей 10 мм.

Для испытаний средств огнезащиты (покрытия, лаки, краски,

обмазки), используемых для негорючих материалов (бетон, металл и т.п.), образцы

готовят в виде свободной пленки той толщины (с учетом способа нанесения),

которая указана в сопроводительной и технической документации. Для испытаний

средств огнезащиты, предназначенных для горючих материалов, образцы готовят,

нанося их на реальную основу, толщина которой не должна превышать 10 мм.

Коэффициент дымообразования Dm, м2·кг-1, вычисляют по

формуле

где V —

вместимость камеры измерения, м3; L — длина пути луча света в

задымленной среде, м; mнач, mкон — начальная и конечная масса образца, кг;

То, Тmin —

соответственно значения начального и конечного светопропускания, %.

Образцы перед испытанием кондиционируют при температуре (23

± 2) °С и относительной влажности (50 ± 5) % не менее 48 ч, затем взвешивают с

погрешностью не более Δ = ±0,01 г. Постоянная масса считается достигнутой,

когда два последовательных взвешивания, проведенных с интервалом в 24 ч, не

отличаются друг от друга более чем на 0,1 %.

Классификация строительных материалов

Определение группы горючести строительного материала

Пожарная опасность строительных, текстильных и кожевенных материалов характеризуется следующими свойствами:

- Горючесть.

- Воспламеняемость.

- Способность распространения пламени по поверхности.

- Дымообразующая способность.

- Токсичность продуктов горения.

Строительные материалы в зависимости от значений параметров горючести подразделяют по группам на негорючие и горючие (для напольных ковровых покрытий группа горючести не определяется).

НГ негорючие

Негорючие строительные материалы по результатам испытаний по методам I и IV (ГОСТ Р 57270-2016. Материалы строительные. Методы испытаний на горючесть) подразделяют на 2 группы.

Строительные материалы относят к негорючим I группы при следующих среднеарифметических значениях параметров горючести по методам I и IV (ГОСТ Р 57270-2016):

- прирост температуры в печи не более 30 °C;

- потеря массы образцов не более 50%;

- продолжительность устойчивого пламенного горения – 0 с;

- теплота сгорания не более 2,0 МДж/кг.

Строительные материалы относят к негорючим II группы при следующих среднеарифметических значениях параметров горючести по методам I и IV (ГОСТ Р 57270-2016):

- прирост температуры в печи не более 50 °C;

- потеря массы образцов не более 50%;

- продолжительность устойчивого пламенного горения не более 20 с;

- теплота сгорания не более 3,0 МДж/кг.

Допускается относить без испытаний к негорючим I группы следующие строительные материалы без окрашивания их внешней поверхности либо с окрашиванием внешней поверхности составами без использования полимерных и (или) органических компонентов:

- бетоны, строительные растворы, штукатурки, клеи и шпатлевки, глиняные, керамические, керамогранитные и силикатные изделия (кирпичи, камни, блоки, плиты, панели и т.п.), фиброцементные изделия (листы, панели, плиты, трубы и т.п.) за исключением во всех случаях материалов, изготавляемых с применением полимерного и (или) органического вяжущего заполнителей и фибры;

- изделия из неорганического стекла;

- изделия из сплавов стали, меди и алюминия.

Строительные материалы, не удовлетворяющие хотя бы одному из вышеуказанных указанных значений параметров I и II группы негорючести, относятся к группе горючих и подлежат испытанию по методам II и III (ГОСТ Р 57270-2016). Для негорючих строительных материалов другие показатели пожарной опасности не определяют и не нормируют.

Горючие строительные материалы в зависимости от значений параметров горючести, определяемых по методу II, подразделяют на четыре группы горючести (Г1, Г2, Г3, Г4) в соответствии с таблицей. Материалы следует относить к определенной группе горючести при условии соответствия всех среднеарифметических значений параметров, установленных таблицей для этой группы.

Г1 слабогорючие

Слабогорючие – это материалы, имеющие температуру дымовых газов не более 135 °C, степень повреждения по длине испытываемого образца не более 65 %, степень повреждения по массе испытываемого образца не более 20 %, продолжительность самостоятельного горения 0 секунд.

Г2 умеренногорючие

Умеренногорючие – это материалы, имеющие температуру дымовых газов не более 235 °C, степень повреждения по длине испытываемого образца не более 85 %, степень повреждения по массе испытываемого образца не более 50 %, продолжительность самостоятельного горения не более 30 секунд.

Г3 нормальногорючие

Нормальногорючие – это материалы, имеющие температуру дымовых газов не более 450 °C, степень повреждения по длине испытываемого образца более 85 %, степень повреждения по массе испытываемого образца не более 50 %, продолжительность самостоятельного горения не более 300 секунд.

Г4 сильногорючие

Сильногорючие – это материалы, имеющие температуру дымовых газов более 450 °C, степень повреждения по длине испытываемого образца более 85 %, степень повреждения по массе испытываемого образца более 50 %, продолжительность самостоятельного горения более 300 секунд.

Таблица

| Группа горючести материалов | Параметры горючести | |||

| Температура дымовых газов T, °C | Степень повреждения по длине SL, % | Степень повреждения по массе Sm, % | Продолжительность самостоятельного горения tc.г, с | |

| Г1 | До 135 включительно | До 65 включительно | До 20 | |

| Г2 | До 235 включительно | До 85 включительно | До 50 | До 30 включительно |

| Г3 | До 450 включительно | Свыше 85 | До 50 | До 300 включительно |

| Г4 | Свыше 450 | Свыше 85 | Свыше 50 | Свыше 300 |

| Примечание. Для материалов, относящихся к группам горючести Г1-Г3, не допускается образование горящих капель расплава и (или) горящих фрагментов при испытании. Для материалов, относящихся к группам горючести Г1-Г2, не допускается образование расплава и (или) капель расплава при испытании. |

Предисловие

1 РАЗРАБОТАН Государственным Центральным научно-исследовательским и проектно-экспериментальным институтом комплексных проблем строительных конструкций и сооружений имени В А. Кучеренко (ЦНИИСК им.Кучеренко) Государственного научного центра «Строительство» (ГНЦ «Строительство»^ Минстроя России совместно с Всероссийским научно-исследовательским институтом противопожарной обороны (ВНИИПО) МВД России и Центром противопожарных исследований и тепловой защиты в строительстве ЦНИИСК (ЦПИТЗС ЦНИИСК)

ВНЕСЕН Минстроем России

2 ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации и техническому нормированию в строительстве (МНТКС) 15 мая 1996 г.

За принятие проголосовали

|

Наименование государства |

Наименование органа государственного управления строительством |

|

Азербайджанская Республика Республика Армения Республика Казахстан Республика Молдова Российская Федерация Республика Таджикистан Республика Узбекистан |

Госстрой Азербайджанской Республики Госупрархитекгуры Республики Армения Минстрой Республики Казахстан Минархстрой Республики Молдова Минстрой России Госстрой Республики Таджикистан Госкомархитектстрой Республики Узбекистан |

3 ВВЕДЕН ВПЕРВЫЕ

4 ВВЕДЕН В ДЕЙСТВИЕ с 1 июля 1996, г, в качестве государственного стандарта Российской Федерации постановлением Минстроя России от 22 мая 1996 г. № 18-36

ISBN 5-88111-226-1 Минстрой России, ГУП ЦПП, 1996

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Минстроя России

1 Область применения…………………………………………………………………….. 1

2 Нормативные ссылки…………………………………………………………………… 1

3 Термины и определения………………………………………………………………..2

4 Основные положения……………………………………………………………………2

5 Оборудование для испытаний………………………………………………………..3

6 Образцы для испытаний………………………………………………………………..3

7 Калибровка печи…………………………………………………………………………..6

8 Подготовка к проведению испытаний……………………………………………7

9 Проведение испытаний…………………………………………………………………8

10 Оценка результатов испытаний…………………………………………………….10

11 Протокол испытания……………………………………………………………………12

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КОНСТРУКЦИИ СТРОИТЕЛЬНЫЕ МЕТОД ОПРЕДЕЛЕНИЯ ПОЖАРНОЙ ОПАСНОСТИ

Какие документы необходимы для проведения испытаний на присвоение класса пожарной опасности строительных конструкций (К0, К1, К2 и так далее)

Для установления класса пожарной опасности системы утепления, заявитель должен представить в испытательную лабораторию следующую техническую документацию:

- полный комплект технической документации на испытываемую стену и систему утепления, включая чертежи конструктивного обрамления откосов оконных и дверных проемов, внутреннего и наружного углов стен здания, узлов сопряжения системы в области деформационного шва здания, узлов примыкания системы к карнизу кровли и цоколю здания, узлов пропуска инженерных коммуникаций через стену;

- спецификацию используемых материалов и изделий с указанием соответствующих технических документов;

- сертификаты пожарной безопасности или протоколы испытаний по определению группы горючести теплоизоляционных и декоративно-защитных материалов;

- чертеж образца стены и (или) системы утепления, монтируемого на фрагменте стены, и предназначенного для испытаний;

- сведения о пожарно-технических характеристиках стен, для которых предназначена данная система утепления;

- инструкцию по монтажу системы утепления.

Заявитель в присутствии представителя лаборатории должен смонтировать на печи испытываемую систему в соответствии с альбомом технических решений.

Классификация

Интенсивности процесса горения и условий его протекания определяют вероятность усиления пожара, возникновения взрыва. Исход происшествия зависит от совокупности свойств исходного сырья.

Общее деление

Согласно общегосударственному стандарту пожарной и взрывной опасности, вещества и разнообразные материалы из них делятся на следующие группы:

- абсолютно негорючие;

- трудно сгораемые;

- горючие.

не могут гореть на воздухе, что не исключает взаимодействие с окислителями, друг с другом, водой. Следовательно, некоторые представители группы в определенных условиях представляют пожароопасность.

К трудно сгораемым относятся соединения, которые горят при поджигании на воздухе. Как только источник огня ликвидируется, горение прекращается.

Горючие вещества в определенных условиях загораются сами или в присутствии источника огня, продолжают интенсивно гореть.

Горючие вещества в определенных условиях загораются сами или в присутствии источника огня, продолжают интенсивно гореть.

Классификация по горючесть строительного сырья и продукции, рассмотрена в отдельном обновленном стандарте. Строительные общегосударственные нормы учитывают категории всех видов изделий, используемых в работе.

Согласно этой классификации негорючие стройматериалы (НГ) подразделяются на две группы в зависимости от режима испытаний и значений показателей, полученных при этом.

В 1 группу входит продукция, при исследовании которой температура внутри печи увеличивается не больше, чем на 50 ℃. Уменьшение массы образца не превышает 50 %. Пламя не горит вообще, а выделяющаяся теплота не превышает 2,0 МДж/кг.

Во 2 группу НГ входят материалы с такими же показателями увеличения температуры внутри печи и потери массы. Отличие в том, что пламя горит до 20 секунд, теплота сгорания не должна быть больше 3,0 МДж/кг.

Классы горючести

Горючие материалы исследуют по аналогичным критериям, подразделяют на 4 группы или класса, которые обозначают буквой Г и цифрой, находящейся рядом с ней. Для классификации учитывают значения следующих показателей:

- температура газов, выделяющихся с дымом;

- степень уменьшения размеров;

- величина уменьшения веса;

- время сохранения пламени без источника горения.

К Г1 относится группа материалов с температурой дыма, не превышающей 135 ℃. Потеря длины укладывается в 65 %, веса – 20 %. Само по себе пламя не горит. Такая строительная продукция называется самозатухающей.

В Г2 входит группа материалов с температурой дыма, не превышающей 235 ℃. Потеря длины укладывается в 85 %, массы – 50 %. Самостоятельное горение продолжается не более 30 секунд.

К Г3 относится материалы, у которых температура дыма не превышает 450 ℃. Потеря длины составляет более 85 %, веса – до половины. Само по себе пламя горит не более 300 секунд.

В группу горючести Г4 вошли материалы, у которых температура дыма превышает 450 °С. Потеря длины превышает 85 %, массы – более 50 %. Самостоятельное горение продолжается более 300 секунд.

Допустимо использовать следующие приставки в названии каждой группы горючести в порядке увеличения цифрового индекса:

- слабо;

- умеренно;

- нормально;

- сильногорючие материалы.

Большое значение также имеет способность образовывать дым, токсичность продуктов горения, скорость возможного распространения огня, вероятность быстрого воспламенения.

Проведение испытания

9.1. Образец

для испытания, кондиционированный в соответствии с 6.7,

оборачивают листом алюминиевой фольги (номинальная толщина 0,2 мм), в центре

которого вырезано отверстие диаметром 140 мм. При этом центр отверстия в фольге

должен совпадать с центром экспонируемой поверхности образца (рисунок А14).

9.2. Образец

для испытания помещают в держатель,

устанавливают его на подвижную платформу и производят регулировку противовеса.

После этого держатель с образцом для испытания заменяют держателем с

образцом-имитатором.

9.3.

Устанавливают подвижную горелку

в исходное положение по 7.4.1,

регулируют расход газа (19 — 20 мл/мин) и воздуха (160 — 180 мл/мин),

подаваемых в подвижную горелку. Для вспомогательной горелки длина факела

пламени составляет примерно 15 мм.

9.4. Включают

электропитание и по регулирующему термоэлектрическому преобразователю задают

установленную при калибровке величину термоЭДС,

соответствующую ППТП 30 кВт/м2.

9.5.

После достижения заданной величины термоЭДС

установку выдерживают в этом режиме не менее 5 мин. При этом величина термоЭДС, зафиксированная по контролирующему

термоэлектрическому преобразователю, должна отличаться от

полученной при калибровке не более чем на 1 %.

9.6. Помещают

экранирующую пластину на защитную плиту, заменяют

образец-имитатор на образец для испытания, включают механизм подвижной

горелки, удаляют экранирующую пластину и включают регистратор времени.

Время

проведения этих операций должно составлять не более 15 с.

9.7.

По истечении 15 мин или при воспламенении образца испытание прекращают. Для

этого помещают экранирующую пластину на защитную плиту, останавливают

регистратор времени и механизм подвижной горелки, удаляют держатель с образцом

и помещают на подвижную платформу образец-имитатор, убирают экранирующую

пластину.

9.8.

Устанавливают величину ППТП 20 кВт/м2, если в предыдущем

испытании зафиксировано воспламенение, или 40 кВт/м2

при его отсутствии. Повторяют операции по 9.5

— 9.7.

9.9. Если при ППТП 20 кВт/м2

зафиксировано воспламенение, уменьшают величину ППТП

до 10 кВт/м2 и повторяют операции по 9.5 — 9.7.

9.10. Если при

ППТП 40 кВт/м2

воспламенение отсутствует, устанавливают величину ППТП

50 кВт/м2 и повторяют операции по 9.5 — 9.7.

9.11.

После определения двух величин ППТП, при одной из

которых наблюдается воспламенение, а при другой — отсутствует, задают величину ППТП на 5 кВт/м2

больше той величины, при которой воспламенение отсутствует, и повторяют

операции по 9.5 — 9.7 на трех образцах.

Если при ППТП 10 кВт/м2

зафиксировано воспламенение, то следующее испытание проводят при ППТП 5 кВт/м2.

9.12. В

зависимости от результатов испытаний по 9.11

величину ППТП увеличивают на 5 кВт/м2 (при отсутствии

воспламенения) или уменьшают на 5 кВт/м2

(при наличии воспламенения) и повторяют операции по 9.5 — 9.7 на двух

образцах.

9.13. Для

каждого испытанного образца фиксируют время воспламенения и следующие

дополнительные наблюдения: время и место воспламенения; процесс разрушения

образца под действием теплового излучения и пламени; плавление, вспучивание,

расслоение, растрескивание, набухание либо усадка.

9.14. Для

материалов с высокой сжимаемостью (минераловатные

плиты), а также материалов, плавящихся или размягчающихся в процессе

нагревания, испытание следует проводить с учетом 7.2.7.

9.15. Для материалов, приобретающих при нагревании способность к

прилипанию либо образующих поверхностный обугленный слой с низкой механической

прочностью, либо содержащих под экспонируемой поверхностью воздушный зазор, с

целью предотвращения помех перемещению подвижной горелки либо повреждения

горелкой экспонируемой поверхности образца испытания следует проводить с

использованием в приводном механизме стопора, устраняющего возможность контакта

подвижной горелки с поверхностью образца.

9.16. Для

материалов, образующих значительное количество дыма или продуктов разложения,

гасящих пламя подвижной горелки и исключающих возможность повторного ее

зажигания с помощью вспомогательной горелки, результат фиксируют в протоколе

испытания с указанием отсутствия воспламенения вследствие систематического

гашения пламени подвижной горелки продуктами разложения.