Всасывающие и напорно-всасывающие рукава на 75, 100, 125, 150 мм: ттх, устройство, назначение, испытание

Содержание:

- Конструктивные особенности напорно-всасывающих шлангов

- Критерии выбора

- Рукава технические напорно-всасывающие: классификация

- Часто задаваемые вопросы

- Бизнес и финансы

- Справочная информация

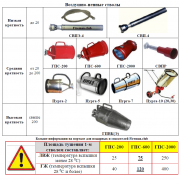

- Виды пожарных рукавов

- Технические характеристики

- Рекомендации по эксплуатации

- Конструкция

- Особенности

- Принцип забора воды

- Основные правила эксплуатации

- Правила эксплуатации и хранения напорно-всасывающих рукавов

- Испытания

- Испытание пожарных рукавов

Конструктивные особенности напорно-всасывающих шлангов

Рукав напорно-всасывающий конструируется таким образом, чтобы он мог выдерживать воздействие избыточного давления и разрежения. Прочностные характеристики обеспечиваются стальной проволочной спиралью (гофрированием) и текстильным каркасом из двух внутренних слоев и одного наружного слоя. Эластичность и герметичность задаются промежуточным резиновым слоем и внутренней резиновой камерой.

В зависимости от конструкции и назначения рукав может иметь разные типы соединительных элементов для подключения к источнику рабочей среды

Гофрирование проходит вдоль всего рукава, исключая расположенные на концах мягкие манжеты длиной 120 мм или 160 мм, зависящей от диаметра. Манжеты применяются для подведения (навязывания рукава) к соединительным всасывающим головкам. Их фиксируют оцинкованной проволокой или хомутами. Именно на манжеты наносится маркировка, содержащая данные о:

- названии завода-изготовителя;

- группе;

- номере стандарта;

- длине;

- рабочем давлении;

- дате изготовления.

Важным элементом напорно-всасывающих рукавов является всасывающая сетка. Она предназначается для того, чтобы при использовании шланга для набора воды из открытого водоема не произошло:

- попадание случайных предметов в рукав;

- самопроизвольное опорожнение изделия.

В конструкцию всасывающей сетки входят:

- корпус;

- штуцер, скрепляющий с соединительной головкой рукава;

- обратный клапан;

- специальный рычаг, открывающий клапан;

- фильтрующая решетка.

Механизм действия всасывающей сетки таков. При создании разрежения (вакуума), следующем по включении помпы (насоса) внутри напорно-всасывающего шланга обратный клапан открывается под давлением воды, заполняющей рукав и полость помпы (насоса). Выключение помпы приводит к открыванию обратного клапана и сохранению всей линии в заполненном водой состоянии.

Забор воды (например, для пожаротушения) при помощи рукава может производиться как из специального гидранта, так и любого открытого водоема

Критерии выбора

При выборе подходящего рукава с напорно-всасывающим назначением нужно обязательно учитывать сферу его применения и некоторые другие факторы.

Для мотопомп

Выбирая рукав для помпы, следует руководствоваться исключительно размерами патрубка – наиболее часто встречаются варианты в 50 мм, 100 мм, 75 мм, 65 мм, 25 мм (1 дюйм), 20 мм. Также при использовании для забора воды нередко применяются изделия диаметром 32 мм (1,5 дюйма) или 20 мм. Имеет значение и длина шлангов (рекомендованная протяженность указывается в руководстве к мотопомпе) – она может варьироваться в диапазоне от 4 до 10 м.

Для ассенизатора

Используемые для выполнения ассенизационных работ напорно-всасывательные шланги должны иметь высокую прочность, пропускную способность. Среди характеристик, которые важны для успешной эксплуатации изделия, стоит выделить:

- количество слоев материала – однослойные ПВХ и резиновые считаются наименее надежными, многослойные выдерживают большую нагрузку;

- длину – она определяется глубиной ям, очищаемых от фекалий, стандартный рукав достигает 15 м;

- диаметр внутренней части шланга – она находится в диапазоне 15-200 мм, для самых мощных насосов нужны максимальные значения;

- устойчивость к изменению температурных режимов окружающей среды (от -25 до +55 градусов);

- армирование – оно может быть представлено в виде ПВХ спирали или металлических нитей.

Для бытовых нужд

При выборе шлангов для забора воды, полива, подключения бытовых приборов к канализационной системе, организации автономных систем водоснабжения используются ПВХ шланги с полимерным армированием. Гофрированные рукава с диаметром, учитывающим размеры патрубков техники или магистральной линии, предназначенные для транспортировки густых, сыпучих веществ, имеют металлическое упрочнение, расположенное по спирали, продольно или с перекрещивающимися нитями.

Для насосной станции длина приобретаемого шланга должна равняться расстоянию от точки подачи воды до ее ввода в доме. Рабочий рукав должен иметь довольно толстые стенки, выдерживать значительное давление среды. Для наиболее мощных насосных станций нужно использовать шланги, армированные стальной спиралью. Для источников питьевой воды (скважин, колодцев) используются варианты подключения с рукавами, обладающими довольно высоким уровнем санитарно-гигиенической безопасности.

Рукава технические напорно-всасывающие: классификация

Производство напорно-всасывающих рукавов регламентируется ГОСТом 1976 года (5398-76). Их изготавливают на текстильном каркасе, усиливают металлической спиралью (гофрой) по всей длине шланга. На концах гофрированных напорно-всасывающих рукавов устанавливают мягкие манжеты, позволяющие подсоединение к арматуре. Такие шланги производятся гладкими или гофрированными. Их длина не превышает 10 м.

Исходя из такого параметра, как рабочее давление, напорно-всасывающие шланги делят на две группы:

- I – с рабочим вакуумом 0,08 Мпа;

- II – рассчитанные на рабочее давление, равное 0,3 Мпа или 0,5 Мпа, или 1 Мпа.

Еще одним основанием для классификации выступает рабочая среда, для транспортировки которой предназначены напорно-всасывающие рукава следующих классов:

- автомобильные и авиационные бензины, керосин, топливо, в том числе, дизельное и для реактивных двигателей, мазут, масла на нефтяной основе – Б;

- техническая вода – В;

- азот, воздух, углекислый газ, инертные газы – Г;

- растворы неорганических кислот, растворы щелочей, концентрация которых не достигает 20% — КЩ;

- питьевая вода, продукты питания (алкогольные напитки, спирт, молоко, слабокислые растворы веществ органического и неорганического происхождения) – П.

Шланги всех классов, относящиеся к группе I, способны сохранять герметичность при уровне гидравлического давления в 2 атм (при величине внутреннего диаметра свыше 75 мм) или 3 атм (при величине внутреннего диаметра до 75 мм). Рукава класса Г выпускаются с пятикратным запасом прочности (5Р), для изделий классов Б, В, КЩ и П предусматривается троекратный запас прочности (3Р).

Все рукава делятся на классы, которые определяют условия эксплуатации изделий

Гофрированные шланги маркируют также в зависимости от температурно-климатических условий эксплуатации. Маркировка У (предназначение для использования в умеренном климате) наносится на изделия, сохраняющие работоспособность при температурах в диапазоне от -35º С до +90º С. Маркировка ХЛ (предназначение для использования в холодном климате) наносится на изделия, сохраняющие работоспособность при температурах в диапазоне от -50º С до +70º С. Маркировка Т (применение в условиях тропиков) подразумевает работоспособность изделия при падении температуры до — 10º С.

Производство напорно-всасывающих рукавов МБС (маслобензостойких) регламентируется ТУ 38 105373-91. В отличие от прочих, эти изделия наделены свойством не накапливать статическое электричество. Такая особенность позволяет использование на транспортных средствах, предназначенных для перевозки различных легковоспламеняющихся жидкостей. (Маркировка, обозначающая рабочую среду – Ба, т.е., маслобензостойкие антистатические).

Часто задаваемые вопросы

Какая длина пожарного рукава?

Длина пожарного рукава зависит от того, какой вид трубопровода используется и для каких целей. Для эксплуатации в пожарной машине нужен рукав длиной в 20 метров. Для пожарных кранов используются изделия от 10-21 метра. У всасывающих и напорно-всасывающих рукавов стандартная длина составляет 4 метра.

Какой диаметр пожарного рукава?

Рукава отличаются не только по длине, но и по диаметру. Рукава напорного вида имеет диаметр величиной 25 — 150 мм. Всасывающие — с параметрами 75, 100, 125 мм.

Какой объем у пожарных рукавов?

Величина объема пожарных рукавов колеблется от 40 — 350 литров. От этой характеристики зависит пропускная способность изделия. Другими словами, это количество жидкости для тушения пожара, которую может пропустить шланг. Чем она выше, тем больше эффекта от работы рукава. Тем быстрее с его помощью можно потушить возгорание.

Сколько атмосфер в пожарном шланге?

Давление является одной из основных характеристик пожарных шлангов. Регулярно проводятся проверки на то, сколько атмосфер выдержит рукав. Повышенный уровень давления, равно как и заниженный не допускается при использовании шлангов. Т.к. в первом случае это способствует возникновению разрывов и других технических повреждений, а во втором случае струя воды, предназначенная для тушения пожара, может быть не доставлена до места возгорания вследствие слабого напора. Для всасывающих и напорно-всасывающих шлангов давление находится на уровне 3 МПа, у напорных — 1,6 МПа.

Бизнес и финансы

БанкиБогатство и благосостояниеКоррупция(Преступность)МаркетингМенеджментИнвестицииЦенные бумагиУправлениеОткрытые акционерные обществаПроектыДокументыЦенные бумаги — контрольЦенные бумаги — оценкиОблигацииДолгиВалютаНедвижимость(Аренда)ПрофессииРаботаТорговляУслугиФинансыСтрахованиеБюджетФинансовые услугиКредитыКомпанииГосударственные предприятияЭкономикаМакроэкономикаМикроэкономикаНалогиАудитМеталлургияНефтьСельское хозяйствоЭнергетикаАрхитектураИнтерьерПолы и перекрытияПроцесс строительстваСтроительные материалыТеплоизоляцияЭкстерьерОрганизация и управление производством

Справочная информация

ДокументыЗаконыИзвещенияУтверждения документовДоговораЗапросы предложенийТехнические заданияПланы развитияДокументоведениеАналитикаМероприятияКонкурсыИтогиАдминистрации городовПриказыКонтрактыВыполнение работПротоколы рассмотрения заявокАукционыПроектыПротоколыБюджетные организацииМуниципалитетыРайоныОбразованияПрограммыОтчетыпо упоминаниямДокументная базаЦенные бумагиПоложенияФинансовые документыПостановленияРубрикатор по темамФинансыгорода Российской Федерациирегионыпо точным датамРегламентыТерминыНаучная терминологияФинансоваяЭкономическаяВремяДаты2015 год2016 годДокументы в финансовой сферев инвестиционной

Виды пожарных рукавов

Существует 3 вида пожарных рукавов, которые отличаются по способу использования.

Всасывающие

Всасывающий трубопровод, имеющий жесткую конструкцию и работающий под разрежением. Может иметь гладкую или гофрированную текстуру.

Назначение

Предназначается для выкачивания воды с использованием специальных пожарных насосов. Чаще используются для забора воды из открытых источников. В пожарных автомобилях отечественного производства находится на крыше. В более новых моделях или в машинах иностранного выпуска рукав располагается уже рядом с насосом, что, конечно, удобнее.

Конструкция и размеры

Конструкция всасывающего типа усилена и состоит из нескольких слоев: внутри находится резиновая камера, что обеспечивает герметичность, текстильного материала в два слоя, спирали из армированного металла для усиления прочности. А снаружи — специальный текстиль. Всасывающие рукава отличаются долговечностью, повышенной прочностью, а также способностью использоваться при очень высоких и низких температурах.

Длина трубопровода, как правило, стандартная — 4 метра. Может быть также 2 и 8 м. По диаметру бывает от 75 — 200 мм в зависимости от подачи пожарного насоса.

Основные технические характеристики

|

Характеристики |

Величина диаметра |

||

|

75мм |

125мм |

200мм |

|

|

Длина манжеты |

100мм |

150мм |

150мм |

|

Толщина резинового слоя |

|||

|

внутренний |

2мм |

2мм |

2,2мм |

|

промежуточный |

1,5мм |

1,5мм |

1,5мм |

|

Длина |

4000мм |

4000мм |

4000мм |

|

Изгиб рукава |

400мм |

600мм |

900мм |

|

Рабочее давление |

0,5 |

— |

— |

|

Рабочий вакуум |

0,08 МПа |

0,08 МПа |

0,08 Мпа |

|

Масса 1 м рукава |

3,1 кг |

6,3 кг |

13,5 кг |

Технические характеристики

(нажмите на картинку, чтобы увеличить)

Основные типы пожарных рукавов:

Длина каждого рукава не превышает 4 метров, режим эксплуатации при температуре окружающей среды от минус 35 °C до плюс 90 °C.

- Рукав всасывающий диаметром 50 мм имеет массу в 2,1 кг на каждый метр длины рукава, радиус изгиба 300 мм.

- Рукав всасывающий диаметром 75 мм имеет массу в 3,1 кг на каждый метр длины рукава, радиус изгиба 400 мм.

- Рукав всасывающий диаметром 100 мм имеет массу в 4,5 кг на каждый метр длины рукава, радиус изгиба 500 мм.

- Рукав всасывающий диаметром 125 мм имеет массу в 6,3 кг на каждый метр длины рукава, радиус изгиба 600 мм.

Рекомендации по эксплуатации

При эксплуатации заборных напорно-всасывающих рукавов нужно обязательно учитывать целый ряд требований и норм, позволяющих существенно продлить срок службы изделий.

Учитывать класс изделий при транспортировке сред. Для кислот, щелочей предназначены рукава серии КЩ. Для перемещения нефтепродуктов по системе применяют шланги категорий Б/МБ, отличающиеся высоким уровнем маслобензостойкости. Для газообразных сред применяются гибкие рукава с маркировкой Г.

Выбирать продукцию по ее климатическому исполнению. Маркировка ХЛ позволяет шлангу выдерживать диапазон температур от -50 до +70 градусов по Цельсию. Категория Т предназначена для тропиков. Здесь максимально допустимое понижение температуры внешней среды достигает -10 градусов. Самый распространенный вариант для умеренного климата маркирован литерой У.

При прокладке линий избегать значительного изгиба рукава под крутым углом. Интенсивно нагружаемые элементы требуют дополнительного крепления с использованием разгрузочных лент и веревочных креплений.

При перемещении шланга следует избежать волочения, сбрасывания рукава на твердое покрытие

При осторожном обращении можно избежать формирования микротрещин и разрывов, способных повлиять на его герметичность.

При эксплуатации в зимний период внутри шланга следует поддерживать постоянное давление, предотвращая замерзание жидкости, образование наледи на стенках. После использования рукава обязательно отогревают при комнатной температуре

Если транспортируемая среда способна загрязнить внутреннюю поверхность, после завершения работ нужно обязательно промывать внутренние полости, освобождая их от возможного налета.

О том, как использовать напорно-всасывающие шланги, смотрите в следующем видео.

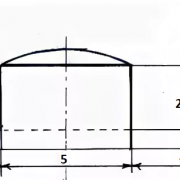

Конструкция

Стоит отметить, что для обоих типов рукавов она идентична. Рукава всасывающего типа включают в себя несколько слоев: резиновый внутренний, текстильный промежуточный (текстиль закладывается в несколько шаров), резиновый наружный. Широкий спектр температур, прочность материала, гибкость рукава – основные требования профильного государственного стандарта для таких изделий. Кроме того, рукав всасывающего типа не должен «складываться» при создании разряжения создаваемое насосом.

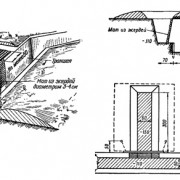

Подробнее на рисунке:

- Внутренней резиновой камеры (3);

- Двух текстильных слоев (2), (6);

- Проволочной спирали (4);

- Промежуточного резинового слоя (5);

- Наружного текстильного слоя (1).

Конструкция рукавов

Резиновые слои обеспечивают рукаву воздухо- и водонепроницаемость, а так же эластичность и гибкость.

Проволочная спираль (4) увеличивает механическую прочность и исключает сплющивание рукава по действием разряжения.

На концах всасывающих рукавов имеются мягкие (без спирали) манжеты для навязывания рукава на головки соединительные всасывающие (7) отожженной оцинкованной проволокой диаметром 2,0 – 2,6 мм или металлическими оцинкованными хомутами.

Особенности

Основное отличие этого изделия из ПВХ, полиуретана, резины – повышенная прочность на разрыв, позволяющая сдерживать даже интенсивный напор воды без видимых усилий. При подаче жидкости стенки гибкого рукава не слипаются, сохраняют заданную форму, избегают деформации. Напорно-всасывающий армированный шланг дополнительно упрочнен ПВХ или стальными нитями. Они позволяют существенно повысить жесткость, продлевают срок службы продукции.

Ассенизаторские шланги из ПВХ для сточных вод используют в насосных установках различной мощности. Они отличаются большим диаметром рукава, могут пропускать значительные объемы воды. Также промышленность выпускает резиновые шланги для мотопомп и другие модели продукции, к которым предъявляются менее строгие требования по прочности и долговечности.

Напорно-всасывающий шланг представляет собой полое трубчатое изделие, способное перекачивать жидкие, газообразные, сыпучие вещества под давлением среды. Продукция имеет полимерную структуру, изготавливается из полимерных материалов или каучука со спиральным металлическим или пластиковым армированием. Выпускаются и цельные, однородные поливинилхлоридные или полиуретановые рукава, обладающие меньшими прочностными характеристиками. Среди особенностей напорно-всасывающих шлангов можно выделить:

- продолжительный срок службы;

- устойчивость к воспламенению;

- способность создавать вакуумную среду или нагнетать давление;

- гибкость и эластичность;

- широкий диапазон используемых материалов (металл, пластик, синтетический каучук, силикон);

- разнообразие сфер применения.

Принцип забора воды

Водитель с помощью насоса и вакуум аппарата создает разрежение во всасывающей линии, которая опущена в воду.

Обратный клапан под действиям давления поднимается и пропускает воду в линию, если водитель прекращает забор воды, обратный клапан опускается на свое начальное положение.

При необходимости вновь подать воду, водителю пожарного автомобиля потребуется немного времени, чтобы запустить схему в работу.

Когда работа с насосом закончена, водитель дергает за веревку прикрепленную к рычагу и тем самым опустошает линию, так как открывает обратный клапан.

Веревку следует надежно привязывать к рычагу. Для управления рычагом сетки применяется техническая веревка или канатик с усилием разрыва не менее 490, 33Н (50 кгс).

Важно: при заборе воды веревка на сетке всасывающей линии не должна быть натянута. Если веревка будет натянута, то внутренний клапан в сетке будет открыт

Помните назначение – это открытие обратного клапана.

При работе с СВ-125, необходимо использовать ключи для полугаек, чтобы затягивать сетку на всасывающей линии, если этого не сделать, то возможен обрыв водного столба и потеря напора в линии при увеличении давления в насосе, а так же велика вероятность отсоединения ПТВ.

Основные правила эксплуатации

Техника безопасности при работе с рукавами

Существуют определенные правила эксплуатации рукавов:

- На пожарных машинах рукава размешаются строго в специально отведенных для этого местах.

- Ни в коем случае нельзя эксплуатировать трубопроводы, на которых есть какие-либо повреждения.

- Напорные рукава при транспортировке в обязательном порядке должны накрываться специальными чехлами.

- Если рукав используется на дороге, то его нельзя раскладывать на ней. Для его эксплуатации в этом случае используются специальные мостики.

- Во избежание механических повреждений рукава не бросаются на землю, когда возникает необходимость в их использовании.

- Во время их транспортировке на пожарной машине под них подкладывается специальная ткань, чтобы предотвратить протирание.

- Рукав нельзя волочить по земле, чтобы не повредить его и избежать попадания внутрь песка, грязи и т.д.

- При тушении пожаров нужно следить, чтобы на верхний слой не попадали разъедающие химические вещества.

- Для транспортировки рукавов на крыши зданий необходимо использовать специальные веревки. Ни в коем случае нельзя их сбрасывать с высоты.

- Подача воды в трубопроводе должна быть плавной.

- Если в процессе тушения пожара на рукаве появилось повреждение, для его временного устранения используют специальные зажимы. Позже эти места помечаются специальным карандашом.

- При низких температурах в зимнее время вода должна незамедлительно сливаться из рукавов, чтобы не допустить оледенения.

Срок службы рукавов

При надлежащем использовании рукава могут служить до 5 лет. Гарантийный срок составляет 3,5 года. Срок службы изделия может быть и больше, если на нем отсутствуют повреждения. Для того, чтобы это определить, проводятся регулярные проверки. С помощью специальных приборов и насосов проверяется герметичность изделия. Если оно прошло проверку, то его продолжают использовать. Однако даже если рукав не имеет технических повреждений, применять его в работе более 10 лет нельзя.

В случае, когда пожарные шланги не будут использоваться по причине технических неисправностей или превышения срока эксплуатации, они подлежат списанию.

Особенности хранения

Хранение рукавов осуществляется с использованием определенных правил:

- Перед отправкой на хранение рукава должны быть очищены, вымыты и высушены.

- Рядом с рукавами не должны находиться вещества, способствующие их повреждению: озон, ультрафиолетовые лучи, прямые солнечные лучи.

- На них не должны попадать щелочные растворы, кислоты, бензин и др. вещества, которые могут разрушить резину.

- Температура хранения для всасывающих рукавов должна быть от −25 — +30 градусов.

- Расстояние от приборов, излучающих тепло должно быть не менее 1 метра.

- Напорный вид рукавов сматывается в скатку и хранится вертикально. Рядом не должно быть других вещей.

- На нижних полках лежат трубопроводы с большим диаметром.

- Новые рукава хранятся отдельно — в специальном складском помещении или на отдельных полках.

Правила эксплуатации и хранения напорно-всасывающих рукавов

Шланги можно использовать по их прямому назначению достаточно долго, если принять за правило определенные меры в ходе эксплуатации и хранении:

- избегать контактирования изделий с кислотами, щелочами и нефтепродуктами (если они не предназначены для транспортирови именно этих рабочих жидкостей);

- избегать прокладывания рукавов под крутыми углами. Если невозможно избежать этого, следует воспользоваться разгрузочной веревкой;

- при необходимости перевозки пользоваться прокладочными лентами;

- не волочить по твердой поверхности и не допускать сбрасывания на твердую поверхность. Это позволит не допустить нарушения герметичности вследствие механических повреждений, разрывов и трещин;

- при прокладке (наращивании) линии для забора (подачи) жидкостей следует избегать попадания в места соединений твердых частиц (грунта, песка и т.п.). Сохранив герметичность, удастся не допустить частичного или полного падения давления в системе;

- осуществляя забор воды в зимнее время, следует озаботиться поддержанием постоянной циркуляции, чтобы внутри шлангов не произошло замерзание жидкости;

- рукава, использовавшиеся на холоде, следует оттаивать (а в случае загрязнения – и отмачивать) и отмывать;

- отмытые рукава следует высушивать на открытом воздухе (в теплое время года) или в сушилке. Высушивая на открытом воздухе, следует избегать прямого воздействия солнечных лучей, так как ультрафиолетовое излучение негативно воздействует на материал шлангов.

Испытания

Сроки

Аналогично, как и у напорных рукавов. Испытывают не реже 1 раза в 6 месяцев, а так же в следующих случаях:

Если эксплуатируется:

- Не прошел внешний осмотр;

- После ремонта;

- При постановке в расчет.

Находящиеся на хранении:

Истек гарантийный срок.

Рукава, выдерживающие гидравлические испытания, поступают на сушку и передаются для дальнейшей эксплуатации. На новые рукава заводят паспорта.

Порядок

Если мы говорим о напорных рукавах, они испытываются только давлением, то всасывающие и напорно-всасывающие испытываются двумя способами, это на давление и на разрежение.

Давлением

При испытании данного типа рукавов на герметичность при избыточном давлении один конец его подсоединяют к источнику давления, другой закрывают заглушкой с краном для выпуска воздуха. Рукав медленно заполняется водой до полного удаления из него воздуха. Давление в испытываемом рукаве повышается до нормального значения.

При этом давлении рукав выдерживается в течение 10 минут. На рукаве не должно быть разрывов, местных вздутий, деформации металлической спирали.

Схема испытания давлением

Разрежением

При испытании рукава на герметичность при разрежении его в течении 3 минут выдерживают под вакуумом 0,08 МПа. Падение разрежения за этот период не должно превышать 0,015 МПа. По внешнему виду устанавливают отсутствие сплющиваний и изломов. На картинке две схемы. Путем соединения двух рукавов в линию с заглушкой на конце и путем использования водосборника ВС-125.

Схема испытание разрежением

Важно: Рекомендуется испытать каждый рукав отдельно, а потом для проверки соединения в местах соединения полугаек и уплотнительных колец, оба вместе. После всех испытаний занесли результаты в акт и формуляр

Дополнительный материал

- ГОСТ 5398-76 Рукава резиновые напорно-всасывающие с текстильным каркасом неармированные;

- ГОСТ Р 53279-2009 Головки соединительные пожарные;

- ГОСТ Р 53277-2009 Оборудование по обслуживанию пожарных рукавов;

- Методическое руководство по организации и порядку эксплуатации пожарных рукавов. – М.; 2007;

- М.Д. Безбородько, Учебник Пожарная техника, Москва, 2004.

- Youtube канал: Пожарная техника.

Испытание пожарных рукавов

Существует несколько видов испытаний пожарных рукавов, которые позволяют оценить работоспособность и безопасность данного оборудования. Первую проверку проводят на заводе, испытанию подвергается целая партия изделий, из которой выбирают несколько образцов. Их проверяют:

- по длине;

- по внутреннему диаметру;

- по герметичности;

- по соответствию комплектации;

- по целостности и правильности упаковки;

- по соблюдению маркировки.

Приемо-сдаточное испытание проводят в течение суток после выпуска партии. Далее следуют периодические испытания, график которых регламентирован исключительно рекомендациями производителя.

Все проверки проводят с соблюдением условий:

- температура воздуха +15…+35°С;

- влажность 45…85%;

- атмосферное давление 84…106 кПа.

Испытания включают:

- проверку метража;

- массу одного метра ПР с отклонением от нормы не более 0.1 кг;

- определение толщины внутреннего изоляционного слоя (не менее 0.3 мм);

- расход воды на увлажнение;

- испытание на разрывное давление;

- проверку термостойкости;

- проверку маслостойкости;

- устойчивость к абразивному износу;

После тестирования рукава полностью просушивают и укладывают в пожарные шкафы или отсеки пожарных автомобилей.