Гост 14202-69 трубопроводы промышленных предприятий. опознавательная окраска, предупреждающие знаки и маркировочные щитки

Содержание:

- Регламент и нормативы

- Что запомнить

- Окраска трубопроводов пожаротушения

- Причины износа дымоходов

- Гост 32569-2013 трубопроводы технологические стальные. требования к устройству и эксплуатации на взрывопожароопасных и химически опасных производствах / 32569 2013

- Как обеспечить протекторную защиту

- ПРИЛОЖЕНИЕ 3

- Цвет трубы в котельной

- Текст ГОСТ 14202-69 Трубопроводы промышленных предприятий. Опознавательная окраска, предупреждающие знаки и маркировочные щитки

- Недостатки

- Способы нанесения маркировочной краски

- Описание и расшифровка аббревиатуры ВГП

- Опасные объекты

Регламент и нормативы

Разберем теперь правила, регулирующие цвета и способы покраски пожарных труб, в частности на ГОСТ 12.4.026.

По этому ГОСТ покраска оборудования не допускает красного цвета.

Но здесь Вы, дорогой читатель, должны ориентироваться и на другую нормативную документацию. Приводим ее ниже.

ГОСТ Р 12.4.026

Нельзя применять красный цветовой оттенок для средств пожаротушения, которые не требуют опознания (водопроводы, оросители, извещатели и т.д.).

СП 5.13130.2009

- Цветовая маркировка трубопроводов и опознавательная краска должны быть выполнены по ГОСТам 14202 и Р 12.4.026.

- Трубы АУП имеют буквенно-цифровую либо цифровую маркировку согласно их гидравлической схеме.

- Щитки с указанием движения огнетушащего вещества всегда красные.

ВСН 25-09.67-85

- Не допускается покраска оповещателей, саморазрушающихся замков, выпускных насадок.

- Окраска технологических трубопроводов и прочей арматуры на объектах, где нет специальных эстетических требований, выполняется по ГОСТам 14202-69 и 12.4.026-76.

- Там, где имеются специальные требования к оформлению арматуры и патрубков, они красятся в соответствии с предъявляемыми требованиями. По ГОСТ 9.032-74 класс покрытия таких установок – не ниже VI.

Что запомнить

Отметим, дорогой читатель, главные правила, которые обязательны к соблюдению при покраске пожарного трубопровода.

- Все конструктивные элементы систем пожаротушения всегда имеют красный оттенок.

- Цветовой тон пожарной трубы зависит от типа вещества.

- При выполнении покраски пользуйтесь ГОСТ Р 12.4.026, СП 5.13130.2009, ВСН 25-09.67-85.

- Зависимо от класса вредности содержащегося вещества парубок маркируется цветными кольцами и предупредительными значками.

- Пластиковые изделия также окрашиваются по ГОСТ 14202-69.

На этом прощаемся с Вами, уважаемые читатели. Воспользуйтесь приведенными выше рекомендациями, чтобы не попасть под прицел пожарных инспекторов.

До встречи в следующей статье!

Окраска трубопроводов пожаротушения

Давайте посмотрим, как правильно окрашивать металлический пожарный трубопровод?

Первое, что нужно знать: окраска трубопроводов пожаротушения должна производиться строго по ГОСТу 14202-69.

Этот стандарт сразу сообщает нам, что определяет, опознавательные значки, цвета, окраску щитков.

Также он регламентирует, как красить изделия для промышленных предприятий.

В пункте 2 видим, что по трубам может транспортироваться десять основных видов материала.

- Воздух.

- Негорючие газы.

- Пар.

- Негорючие жидкости.

- Горючие газы.

- Щелочи.

- Вода.

- Горючие жидкости.

- Кислоты.

- Другие вещества.

Из 6-го пункта узнаем, что опознавательная окраска труб производится сплошь по всей поверхности или же отдельными зонами.

Окраска газопроводов выполняется по другому правилу: труба с газом всегда красится в желтый цветовой тон.

Обязательно указываем стрелочкой движение газовой массы и наименование вещества.

Также наносятся информативные кольца – красные или желтые.

Если же газ ядовитый или легковоспламеняемый, либо это окислитель, то патрубок дополнительно маркируем знаком опасности.

Причины износа дымоходов

Существует большое количество причин, приводящих к износу дымохода.

Например:

- коррозия, возникающая в связи с воздействием на кладку и другие материалы дымовой трубы продуктов сгорания, дымовых газов;

- ветер, влажность, осадки, чрезмерная жара;

- недостатки проектирования, самой постройки трубы;

- неквалифицированное вмешательство в систему дымохода;

- при использовании конструкции не по назначению, например, при подключении искусственной вентиляции, повышается риск разрушения дымохода;

- переход с одного вида топлива на другой;

- технологии, в том числе «мокрое очищение», направленные на защиту природы;

- сильное нагнетание воздуха из котла.

Гост 32569-2013 трубопроводы технологические стальные. требования к устройству и эксплуатации на взрывопожароопасных и химически опасных производствах / 32569 2013

5.7 Класс опасности веществ следует определять по ГОСТ12.1.005 (раздел 4) и по ГОСТ12.1.007 (раздел 5), значения показателей пожаровзрывоопасности веществ -по соответствующей НД или методикам, изложенным в ГОСТ12.1.044 (раздел 6).

5.8 Для вакуумных трубопроводов следует учитывать абсолютноерабочее давление.

5.9 Трубопроводы, транспортирующие вещества с рабочейтемпературой, равной или большей температуры их самовоспламенения, а такженегорючие, трудногорючие и горючие вещества, которые при взаимодействии с водойили кислородом воздуха могут быть пожаровзрывоопасными, следует относить к Iкатегории.

5.10 По решению разработчика допускается в зависимости отусловий эксплуатации принимать более ответственную (чем определяемая порасчетным параметрам среды) категорию трубопровода.

5.11 Сопоставительная таблица классификации трубопроводов понастоящему стандарту в сравнении с классификацией по и приведена в приложении ZA.

6Требования к конструкции трубопроводов

Конструкция трубопровода должна предусматривать возможностьвыполнения всех видов контроля. Если конструкция трубопровода не позволяетпроводить наружный и внутренний осмотры или гидравлическое испытание, авторпроекта должен указать методику, периодичность и объем контроля, выполнениекоторых обеспечит своевременное выявление и устранение дефектов.

6.2 Фланцевые и другие соединения

6.2.1 Фланцы принимают по . Фланцы типа 01 (плоские) применяют длятрубопроводов, работающих при номинальном давлении PN ≤ 25 или при температуре среды не выше 300 °С. Недопускается применять плоские фланцы в трубопроводах в условиях циклическихнагрузок с числом циклов свыше 2∙103 за весь срок службы, атакже в средах, вызывающих коррозионное растрескивание.

6.2.2 Крепежные детали и прокладки принимают в соответствиис ГОСТ20700, , и НД.

Для трубопроводов с группой сред А и Б и PN 10 следует применять фланцы на PN 16.

6.2.3 Для трубопроводов, работающих при номинальном давленииPN > 25 независимо от температуры, а такжедля трубопроводов с рабочей температурой выше 300 °С независимо от давленияприменяют фланцы приварные встык типа 11 по .

6.2.4 Выбор типа уплотнительной поверхности фланцевтрубопроводов для мягких прокладок в зависимости от группы сред, например дляпрокладок по ГОСТ 481,приведен в приложении Р.

6.2.5 Для трубопроводов, транспортирующих вещества групп А иБ технологических объектов I категории взрывопожароопасности, а такжевысокоорганический теплоноситель (ВОТ), не допускается применение фланцев ссоединительным выступом, за исключением случаев применения СНП сограничительными кольцами .

6.2.6 Гладкую уплотнительную поверхность фланцев под СНПрекомендуется обработать в виде концентрических или спиральных канавок сшероховатостью Ra от 3,2 до 6,3 мкм скругленнымрезцом с последующей подшлифовкой поверхности от заусенцев и острых кромок(радиус инструмента не менее 1,5 мм, количество пазов от 1,8 до 2,2 на 1 мм)согласно нормам .

6.2.7 Для прокладок, требующих замкнутого объема, следуетприменять фланцы с уплотнительной поверхностью по , исполнения L, М«шип-паз» .

6.2.8 При сборке фланцевых соединений сборочных единицуплотнительные поверхности приварных фланцев должны быть перпендикулярны к осямтруб и деталей и соосны с ними согласно 11.3.1.

Допускаемые отклонения от параллельности уплотнительныхповерхностей фланцев не должны превышать 10 % от толщины прокладки.

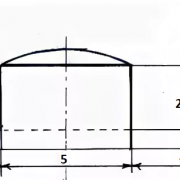

Отклонение уплотнительной поверхности фланца отплоскостности должно быть не более 1 мм на 100 мм наружного диаметра фланца(рисунок 6.1).

Рисунок 6.1 -Измерительный шаблон для проверки отклонений

6.2.9 При установке штуцеров и люков (угловое соединение):

— отклонение по высоте (вылету) штуцеров не должно бытьболее ± 5 мм;

— позиционное отклонение осей штуцеров не должно быть более± 10 мм.

6.2.10 При сборке фланцевых соединений должно обеспечиватьсясимметричное расположение отверстий под болты и шпильки относительновертикальной и горизонтальной осей фланцев и не совпадать с ними. Несовпадениеотверстий соединяемых фланцев не должно превышать половины разности номинальныхдиаметров отверстия и устанавливаемого болта (шпильки).

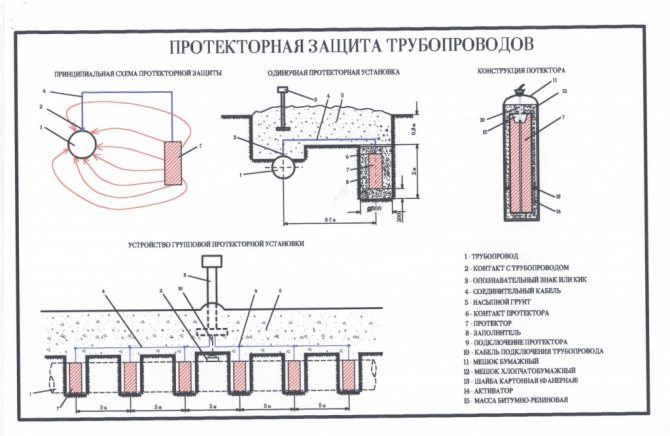

Как обеспечить протекторную защиту

Покрытие труб специальными составами — это задача не только производителя, в процессе эксплуатации конструкции обеспечение защитных свойств тоже должно выполняться. Всего существует несколько способов защиты металла от воздействия агрессивных сред:

- химическая обработка;

- покрытие стенок специальными составами;

- защита от блуждающих токов;

- подведение катода или анода.

О пассивных и активных способах

Антикоррозионная защита — это целый комплекс мероприятий, проводимых предприятиями. Пассивные методы защиты предполагают выполнение следующих работ:

- На стадии монтажа между трубопроводом и грунтом оставляют воздушный зазор, препятствующий попаданию грунтовой воды, в том числе в составе с кислотными и щелочными примесями.

- Покрытие специализированными составами, назначение которых распространяется от негативных воздействий почвы.

- Обработка металла химическими составами, с образованием тонкой пленки.

Активные способы защиты предусматривают использование тока и обмен ионов на основе химических реакций, за счет чего обеспечивается:

- Защита подземных трубопроводов от коррозии созданием электродренажной системы для изоляции трубопроводного транспорта от блуждающих токов.

- Защита анодом от разрушения металлических поверхностей.

- Катодная защита для увеличения сопротивления металлических оснований.

Только с учетом всех способов, препятствующих образованию ржавчины на металле, будет увеличен срок службы конструкций. Антикоррозионная защита трубопроводов должна выполняться комплексно.

На видео: защита трубопроводов и кабельных линий от электрической коррозии.

О достоинствах применения протекторов

Защита труб этим способом производится с добавлением компонента — ингибитора. Это материал с отрицательным электрическим зарядом. Под воздействием воздушных масс он растворяется, а конструкция остается целой и не подвергается ржавлению. Протекторная защита от коррозии применяется для продления срока службы строительных конструкций, систем отопления и водоснабжения, а также магистрального и промыслового трубопроводного транспорта.

Применение электрохимической защиты позволяет устранить причины многих видов коррозии. Такая антикоррозийная защита трубопроводов – неплохое решение даже для предприятий, не имеющих финансовых возможностей по обеспечению полноценной защиты от неконтролируемого процесса.

Для обеспечения грамотного подхода следует:

- Протекторы, изготовленные из алюминия, использовать в средах морских вод и прибрежных шельфах.

- В средах с небольшой электропроводностью использовать магниевые протекторы. Но, опять же, они не подходят для обработки внутреннего покрытия резервуаров, нефтяных отстойников в связи с тем, что обладают достаточно низкой взрывопожароопасностью.

- Использовать протекторы для защиты от сред пресной воды.

- Проекторы, выполненные на основе цинка, являются полностью безопасными, их можно применять на пожаро- и взрывоопасных производствах.

Протекторной антикоррозионной защите можно отнести следующий ряд преимуществ:

- недостаток денежных средств и производственных мощностей у предприятия не будет препятствием ее выполнению;

- возможность защиты конструкций небольших размеров;

- если трубы покрыты теплоизоляционными материалами, то такая защита приемлема.

Статья по теме: Как и чем очистить алюминий от продуктов коррозии и окисления

Используемые материалы и цели применения

Противокоррозионная защита необходима для всех металлических оснований. Данный вид противостояния от ржавчины широко используется для обработки танкеров, так как эти суда наиболее подвержены воздействию воды, имеющей в составе агрессивные компоненты. Даже специальная окраска не справляется с решением этой проблемы.

Наиболее рациональным выбором для покрытия стальных конструкций будет использование протекторов с отрицательным потенциалом. При изготовлении таких устройств применяется магний, цинк или алюминий. Большая разница потенциалов металла и стальных поверхностей способствует увеличению спектра защитного действия, в результате различные виды коррозии устраняются.

Пассивная защита требуется стальным покрытиям и изделиям из металла. Сущность метода заключается в применении гальванических анодов, обеспечивающих противодействие подземных трубопроводов коррозии. При произведении расчета для данной установки, необходимо учитывать следующие показатели:

- параметры силы тока;

- сопротивление от перепадов напряжения;

- характеристики степени защиты, применяемые для 1 км трубопровода;

- показатель расстояния между элементами защиты.

ПРИЛОЖЕНИЕ 3

|

Цифровые обозначения |

Транспортируемое вещество Наименование |

|---|---|

|

1 |

Вода |

|

1.1 |

питьевая |

|

1.2 |

техническая |

|

1.3 |

горячая (водоснабжение) |

|

1.4 |

горячая (отопление) |

|

1.5 |

питательная |

|

1.6 |

резерв |

|

1.7 |

резерв |

|

1.8 |

конденсат |

|

1.9 |

прочие виды воды |

|

1.0 |

отработанная, сточная |

|

2 |

Пар |

|

2.1 |

низкого давления (до 2 кгс/см2) |

|

2.2 |

насыщенный |

|

2.3 |

перегретый |

|

2.4 |

отопление |

|

2.5 |

влажный (соковый) |

|

2.6 |

отборный |

|

2.7 |

резерв |

|

2.8 |

вакуумный |

|

2.9 |

прочие виды пара |

|

2.0 |

отработанный |

|

3 |

Воздух |

|

3.1 |

атмосферный |

|

3.2 |

кондиционированный |

|

3.3 |

циркуляционный |

|

3.4 |

горячий |

|

3.5 |

сжатый |

|

3.6 |

пневмотранспорта |

|

3.7 |

кислород |

|

3.8 |

вакуум |

|

3.9 |

прочие виды воздуха |

|

3.0 |

отработанный |

|

4 |

Газы горючие |

|

4.1 |

светильный |

|

4.2 |

генераторный |

|

4.3 |

ацетилен |

|

4.4 |

аммиак |

|

4.5 |

водород и газы его содержащие |

|

4.6 |

углеводороды и их производные |

|

4.7 |

окись углерода и газы ее содержащие |

|

4.8 |

резерв |

|

4.9 |

прочие виды горючих газов |

|

4.0 |

отработанные горючие газы |

|

5 |

Газы негорючие |

|

5.1 |

азот и газы его содержащие |

|

5.2 |

резерв |

|

5.3 |

хлор и газы его содержащие |

|

5.4 |

углекислый газ и газы его содержащие |

|

5.5 |

инертные газы |

|

5.6 |

сернистый газ и газы его содержащие |

|

5.7 |

резерв |

|

5.8 |

резерв |

|

5.9 |

прочие виды негорючих газов |

|

5.0 |

отработанные негорючие газы |

|

6 |

Кислоты |

|

6.1 |

серная |

|

6.2 |

соляная |

|

6.3 |

азотная |

|

6.4 |

резерв |

|

6.5 |

неорганические кислоты и их растворы |

|

6.6 |

органические кислоты и их растворы |

|

6.7 |

растворы кислых солей |

|

6.8 |

резерв |

|

6.9 |

прочие жидкости кислотной реакции |

|

6.0 |

отработанные кислоты и кислые стоки (при рН<6,5) |

|

7 |

Щелочи |

|

7.1 |

натриевые |

|

7.2 |

калийные |

|

7.3 |

известковые |

|

7.4 |

известковая вода |

|

7.5 |

неорганические щелочи и их растворы |

|

7.6 |

органические щелочи и их растворы |

|

7.7 |

резерв |

|

7.8 |

резерв |

|

7.9 |

прочие жидкости щелочной реакции |

|

7.Ю |

отработанные щелочи и щелочные стоки (рН>8,5) |

|

8 |

Жидкости горючие |

|

8.1 |

жидкости категории А(tв.п<28 °С) |

|

8.2 |

жидкости категории Б(tв.п>28 °С< 120 °С) |

|

8.3 |

жидкости категории В(tв.п>120 °С) |

|

8.4 |

смазочные масла |

|

8.5 |

прочие органические горючие жидкости |

|

8.6 |

взрывоопасные жидкости |

|

8.7 |

резерв |

|

8.8 |

резерв |

|

8.9 |

прочие горючие жидкости |

|

8.0 |

горючие стоки |

|

9 |

Жидкости негорючие |

|

9.1 |

жидкие пищевкусовые продукты |

|

9.2 |

водные растворы (нейтральные) |

|

9.3 |

прочие растворы (нейтральные) |

|

9.4 |

водные суспензии |

|

9.5 |

прочие суспензии |

|

9.6 |

эмульсии |

|

9.7 |

резерв |

|

9.8 |

резерв |

|

9.9 |

прочие негорючие жидкости |

|

9.0 |

негорючие стоки (нейтральные) |

|

Прочие вещества |

|

|

0.1 |

порошкообразные материалы |

|

0.2 |

сыпучие материалы зернистые |

|

0.3 |

смеси твердых материалов с воздухом |

|

0.4 |

гели |

|

0.5 |

пульпы водяные |

|

0.6 |

пульпы прочих жидкостей |

|

0.7 |

резерв |

|

0.8 |

резерв |

|

0.9 |

резерв |

|

0.0 |

отработанные твердые материалы |

Примечание. В случае необходимости, каждая из подгрупп может быть распределена на десять более мелких подразделений, обозначаемых третьим знаком цифрового обозначения (например, в укрупненной группе 4 «Газы горючие» в составе подгруппы 6 «Углеводороды и их производные» этилен может быть выделен третьим знаком — 4.61).

СПРАВОЧНОЕ ПРИЛОЖЕНИЕ К ГОСТ 14202-69

Примеры выполнения опознавательной окраски трубопроводов

Серная кислота

Калийные щелочи

Горячая вода для водоснабжения

Пар перегретый 450° С

Сжатый воздух

Этилированный бензин

Этилен

Воздушный вакуум

Атмосферный воздух

Газоотводная линия

Вода для пожаротушения

Примечание: На трубопроводах горячей воды и этилированного бензина надписи на отличительных поясах должны быть белые

Цвет трубы в котельной

А существуют ли какие-то нормы для покраски труб в котельной станции?

Поговорим о том, как выполняется окраска трубопроводов котельной.

Как мы поняли, по ГОСТ 14202, обозначение патрубка зависит от содержащегося в нем вещества, а не от объекта эксплуатации.

А вот в котельной станции водопроводы маркируются почти всегда тремя знаками – пар, газ или вода (красный, желтый и зеленый цвет, соответственно). Они всех чаще используются в качестве средства огнетушения.

То есть, цветовая маркировка трубопроводов в котельной такая же, как в приведенной выше таблице ГОСТа.

Внимание! Цвет наклейки всегда совпадает с цветовым оттенком опознавательной окраски

Не менее важно различать обратный и подающий водопроводы

Не менее важно различать обратный и подающий водопроводы. Но, если следовать ГОСТу 14202, цвет трубопроводов в насосной станции ПТ – одинаковый, независимо от забора или отдачи вещества

Но, если следовать ГОСТу 14202, цвет трубопроводов в насосной станции ПТ – одинаковый, независимо от забора или отдачи вещества.

Чтобы отличить подающий от обратного, применяйте маркеры с указанием направления движения и дополнительной надписью. Например, «ОГНЕТУШИТЕЛЬ ПОДАЧА».

Это же правило действует для насосной станции, центральных и индивидуальных тепловых пунктов.

Итог такой: нам без разницы, горячая или холодная вода течет по трубам. Подающий и обратный водопровод с водой всегда красим зеленым.

Окраска трубопроводов отопления выполняется также разными цветами в зависимости от типа отопительного компонента.

Текст ГОСТ 14202-69 Трубопроводы промышленных предприятий. Опознавательная окраска, предупреждающие знаки и маркировочные щитки

ОПОЗНАВАТЕЛЬНАЯ ОКРАСКА, ПРЕДУПРЕЖДАЮЩИЕ ЗНАКИ

И МАРКИРОВОЧНЫЕ ЩИТКИ

ИЗДАТЕЛЬСТВО СТАНДАРТОВ Москва

УДК 621.643.4-777.6:006.354 Группа Г19

ТРУБОПРОВОДЫ ПРОМЫШЛЕННЫХ ПРЕДПРИЯТИЙ

Опознавательная окраска, предупреждающие знаки и маркировочные щитки

Pipe-lines of industrial plants. Identification colouring, safety signs and marking screens

Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 7 февраля 1969 г. № 168 срок введения установлен

1. Настоящий стандарт распространяется на опознавательную окраску, предупреждающие знаки и маркировочные щитки трубопроводов (включая соединительные части, арматуру, фасонные части и изоляцию) на проектируемых, вновь строящихся, реконструируемых и существующих промышленных предприятиях внутри зданий, на наружных установках и коммуникациях, находящихся на эстакадах и в подземных каналах с целью быстрого определения содержимого трубопроводов и облегчения управления производственными процессами, а также обеспечения безопасности труда.

Стандарт не распространяется на опознавательную окраску трубопроводов и коробов с электропроводкой.

2. Устанавливаются следующие десять укрупненных групп веществ, транспортируемых по трубопроводам:

4) газы горючие (включая сжиженные газы);

5) газы негорючие (включая сжиженные газы);

жидкости горючие;

9) жидкости негорючие;

0) прочие вещества.

3. Опознавательная окраска и цифровое обозначение укрупненных групп трубопроводов должны соответстваовать указанным в табл. 1.

4. Характеристики цветов опознавательной окраски должны соответствовать указанным в приложении 1.

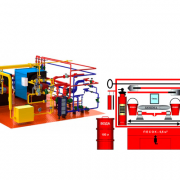

5. Противопожарные трубопроводы независимо от их содержимого (вода, пена, пар для тушения пожара и др.), спринклерные и дренчерные системы на участках запорно-регулирующей арматуры и в местах присоединения шлангов и др. устройств для тушения пожара должны окрашиваться в красный цвет (сигнальный).

При необходимости указания содержимого противопожарных трубопроводов допускается дополнительное обозначение их посредством маркировочных щитков, окрашиваемых в соответствующие отличительные цвета.

6. Опознавательную окраску трубопроводов следует выполнять сплошной по всей поверхности коммуникаций или отдельными участками.

Метод выполнения опознавательной окраски должен выбираться в зависимости от расположения трубопроводов, их длины, диаметра, числа располагаемых совместно линий, требований техники безопасности и производственной санитарии, условий освещенности и видимости трубопроводов для обслуживающего персонала и общего архитектурного решения.

Издание официальное Перепечатка воспрещена

ИПК Издательство стандартов, 2001 Переиздание. Сентябрь 2001 г.

1. При нанесении колец желтого цвета по опознавательной окраске трубопроводов газов и кислот кольца должны иметь черные каемки шириной не менее 10 мм.

2. При нанесении колец зеленого цвета по опознавательной окраске трубопроводов воды кольца должны иметь белые каемки шириной не менее 10 мм.

13. В случаях, когда вещество одновременно обладает несколькими опасными свойствами, обозначаемыми различными цветами, на трубопроводы одновременно следует наносить кольца нескольких цветов.

На вакуумных трубопроводах, кроме отличительной окраски, необходимо давать надпись «вакуум».

14. По степени опасности для жизни и здоровья людей или эксплуатации предприятия вещества, транспортируемые по трубопроводам, должны подразделяться на три группы, обозначаемые соответствующим количеством предупреждающих колец в соответствии с табл. 3.

Недостатки

Как и любой материал, металл или сплав не лишен недостатков. Все они проявляются со временем, и если сразу после сборки система работает эффективно, все может измениться уже через пару лет, и об этом нельзя забывать. Сразу после пуска пить воду нельзя, если нет специальных фильтров. Нужно чтобы все примеси технического характера вымыло из системы. Затем водопровод будет функционировать нормально. Но уже через пару лет может оказаться, что все не так хорошо на самом деле.

Подверженность коррозии

Ржавчина – главный враг стали. Уничтожается структура металла, что приводит к полному ее разрушению. Даже если трубопровод проложен в доме, где нет осадков, опасность появляется в виде образующегося конденсата, что ярко выражено на водопроводе для холодной воды. Любой контакт воды, железа и воздуха приводит к появлению очагов коррозии. Разрушительному воздействию подвергается не только наружная, но и внутренняя поверхность.

Способы нанесения маркировочной краски

Выбор метода нанесения краски осуществляется с учётом следующих факторов:

- длина магистрали;

- диаметр труб;

- расположение объекта;

- количество линий, расположенных совместно;

- требований производственной санитарии;

- требований правил безопасности жизнедеятельности и техники производственной безопасности в данной отрасли;

- удобства обслуживающего персонала;

- условий освещённости объекта;

- условий прозрачности воздушной среды и видимости на объекте;

- ансамбля местности или общего архитектурного решения.

Метод нанесения цветного покрытия может быть разным, в зависимости от типа краски, расположения труб и прочих факторов

На наружные объекты наносится сплошной слой с учётом воздействия солнечной радиации и других погодных факторов на покрытие.

Если покрытие наносится в производственных помещениях и цехах участками, тогда остальную поверхность трубы обычно окрашивают в тот же цвет, что и у стен помещения. При этом для заполнения промежутков использовать иные маркировочные оттенки строго запрещено.

Другое важное правило звучит так: нанесение участков маркировочного покрытия должно выполняться с учётом особенностей конкретного региона: солнечная активность, погода, видимость, климат. Располагают их при этом в наиболее ответственных местах

К таковым относятся соединения, ответвления, места отбора и КИП, точки прохождения трубопроводов сквозь стены, перегородки, перекрытия, а также вводы и выводы производственных объектов.

Описание и расшифровка аббревиатуры ВГП

Уже длительное время трубы ВГП являются незаменимыми элементами в строительстве многих объектов. Они используются для подвода коммуникаций:

Аббревиатура ВГП расшифровывается как водогазопроводные трубы. Они считаются очень прочными и приравниваются к прочности цельнометаллического бруса идентичного диаметра.

Эта продукция изготавливается из углеродистой стали. Они всегда востребованы, несмотря на то, что сейчас появился трубопроводный материал из пластика и металлопластика. Это связано с тем, что существуют участки коммуникационных сетей, где изделия из других материалов не могут быть использованы. Например, газопроводы не могут прокладываться с использованием пластиковой продукции.

Изделия ВГП производятся по технологии сварки и формовки металлических полос. В качестве заготовки используется листовой прокат. Он производится из углеродистой горячекатанной конструкционной стали

Чтобы такой материал выдерживал максимальные нагрузки, в процессе производства особое внимание уделяется сварному шву. Такие изделия в готовом виде должны быть газо- и водонепроницаемыми

В зависимости от толщины стенки продукцию подразделяют на отдельные виды:

- легкие;

- обыкновенные;

- усиленные.

Они производятся в виде материала мерной и немерной длины. Самыми востребованными считаются трубы восьмиметровой длины. А также есть продукция длиной 5,8; 7.8; 9 и 11,75 метра. Такие параметры связаны с особенностью перевозки и монтажа.

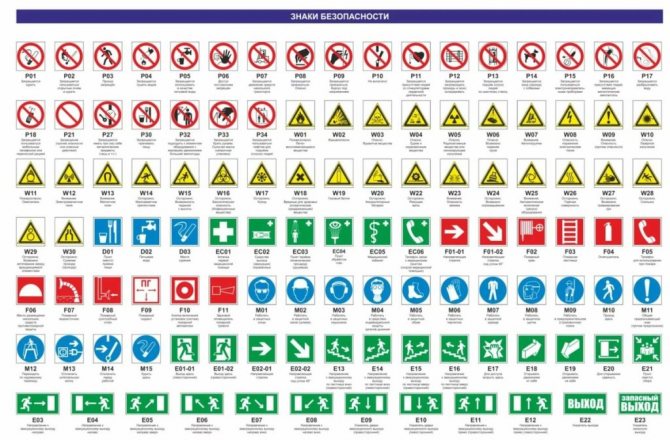

Опасные объекты

Кроме вышеописанной окраски к опасным веществам применяют маркировку кольцами, часто с указанием направления движения среды и ее состава.

Здесь ГОСТ оставляет только три основных цвета:

- красный – взрывоопасность и горючесть, легковоспламеняемость;

- зеленый – нейтральность;

- желтый – токсичность, ядовитость, глубокий вакуум, удушье, радиоактивность, способность наносить ожоги химического характера или просто опасно высокое давление.

Для труб, содержащих вещества, обладающие несколькими факторами опасности, можно применять многократное нанесение колец, то есть это может быть одновременно красное и желтое кольцо.

Безопасность лишней не бывает.

Кроме того, на самих кольцах пишут краткое химическое наименование вещества и указывают направление его движения

В ситуациях штатных и аварийных мероприятий это крайне важно и влияет на множество факторов, от которых может зависеть жизнь людей

Для особо опасных объектов кроме всего прочего применяют предупредительные таблички различного содержания, цвет, форма и содержание которых также строго регламентированы и установлены. Табличка должна иметь треугольную форму, желтый фон и графику черного цвета.

Такими табличками или знаками обычно обозначают следующие субстанции:

Знак для конкретизации опасности транспортируемой среды.

- Сильные яды;

- Взрывчатые соединения;

- Радиоактивные вещества;

- Прочие особо опасные соединение и их смеси, особенно несущие вред при разбрызгивании.

Обозначение взрывчатки на предупреждающем знаке.

Если указание не содержит конкретики, тогда на желтом фоне просто оставляют знак восклицания.

Знак прочих видов опасности также является серьезным предупреждением.

Также используют маркировочные щитки, которые не меняют цвет при протечке субстанции. Они обычно содержат указание на тип вещества и одним из острых концов указывают направление движения среды, иногда используют обоюдоострые щитки.

Маркировочные щитки несут дополнительную информацию и не позволяют химическим реагентам менять цвета маркировки другими способами.